早先生產(chǎn)入耳式耳機的耳塞部件仍然采用人工的方式進(jìn)行生產(chǎn),耳塞的種類較多,每種型號的入耳式耳機都要配至少五對不同款式的耳塞��。耳塞的生產(chǎn)需要工人手動把橡膠管插入到泡棉耳塞指定的深度,并用針筒注射的方式把粘結(jié)劑注入到泡棉耳塞與橡膠管的接觸面上,并且膠水不能益出,粘結(jié)面積也不能低于75%����。裝配過程中工人首先要把橡膠管插入到泡棉耳塞的指定深度,橡膠管在指定深度末端有臺階面,這有助于工人安裝定位,但泡棉內(nèi)孔直徑小于橡膠管外徑,而且泡棉耳塞非常的柔軟,非常容易變形,變形后要五、六十秒之后才能恢復(fù)原狀,工人手上的力度很難控制好,在裝配過程中很多時候要反復(fù)操作才能裝配成功;

其次,裝配好的耳塞套件注膠是用醫(yī)用注射器手工注射在耳塞和橡膠管的結(jié)合面上,注膠多少和涂膠勻稱度完全靠工人手上的感覺控制,有時候注膠過多益出造成產(chǎn)品直接報廢,有時候注膠過少烘干后進(jìn)行拉力測試無法達(dá)到拉力要求��。

其次,裝配好的耳塞套件注膠是用醫(yī)用注射器手工注射在耳塞和橡膠管的結(jié)合面上,注膠多少和涂膠勻稱度完全靠工人手上的感覺控制,有時候注膠過多益出造成產(chǎn)品直接報廢,有時候注膠過少烘干后進(jìn)行拉力測試無法達(dá)到拉力要求��。

這樣的耳塞點膠機裝配工藝手工操作起來難度大,速度慢,產(chǎn)品的產(chǎn)量很低,質(zhì)量不穩(wěn)定����。在當(dāng)前的生產(chǎn)狀況下,耳塞裝配工位成為人員投入最多,生產(chǎn)效率最低的瓶頸工位。

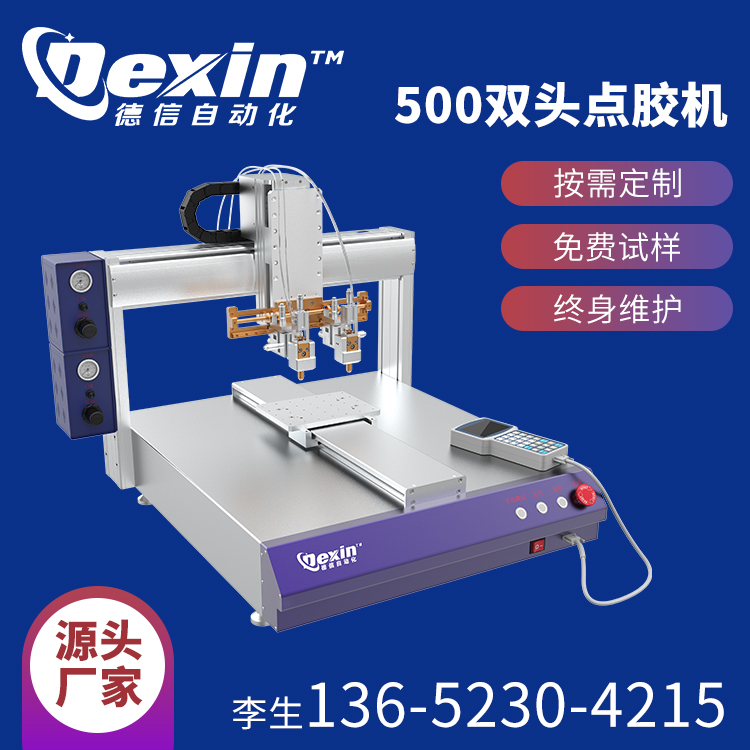

目前自動化點膠設(shè)備是最有效的替代手工進(jìn)行點膠的生產(chǎn)方式,它在半導(dǎo)體,汽車,多媒體等行業(yè)中已經(jīng)廣泛的被應(yīng)用于產(chǎn)品生產(chǎn),它不但大大提高了點膠生產(chǎn)的效率,并且點膠機質(zhì)量可靠,成本也越來越低�����。